Серная кислота - важнейший продукт химической промышленности по объему производства и по разнообразию областей применения.

Крупными потребителями серной кислоты являются химическая и нефтехимическая промышленность, металлургия, машиностроение, сельское хозяйство и другие отрасли промышленности.

Ежегодно порядка 10% от общего ее производства становится отработанной серной кислотой.

Необходимо утилизировать сотни тысяч т отработанной кислоты с целью экономного ресурсопользования и защиты окружающей среды.

Отходы, образующиеся при использовании серной кислоты, включают кроме отработанной серной кислоты травильные растворы, кислые гудроны и сточные воды, содержащие кислоту менее 10 % (по массе).

В России насчитывается более 200 видов отработанной серной кислоты, содержащих около ста видов примесей, в том числе аккумуляторная кислота из отработанных свинцовых аккумуляторов.

Обезвреживание и утилизацию отработанной серной кислоты производят следующими способами:

- нейтрализацией растворов или их огневым обезвреживанием без использования образующихся продуктов;

-использованием (возможно после предварительного упаривания) загрязненных растворов в других технологических процессах;

- регенерацией отходов с получением товарной серной кислоты.

Сточные воды с низкой концентрацией серной кислоты обычно нейтрализуют щелочами.

При содержании в сточных водах примесей нейтрализацию совмещают с огневым методом. Метод нейтрализации применяют при небольших количествах отходов и отсутствии в них органических примесей.

Непосредственное использование отходов кислоты в других процессах ограничено из-за наличия в них примесей.

Отработанную кислоту применяют после очистки и концентрирования в производстве сульфатных минеральных удобрений.

Основная масса отработанной серной кислоты и кислых гудронов подвергается регенерации.

Кислые гудроны - это высоковязкие смолообразные жидкости, содержащие серную кислоту и большое количество органических веществ. Содержание кислоты в них составляет 24-89 %.

В зависимости от состава отработанной кислоты применяют различные методы регенерации: термическое расщепление, экстрагирование органических примесей, адсорбцию, каталитическое окисление пероксидом водорода, коагулирование, выпаривание и тд.

Для концентрирования серной кислоты применяются 2 типа установок:

- с внешним обогревом;

- с непосредственным соприкосновением греющих газов с кислотой.

Установки внешнего обогрева - котлы, так называемые реторты, установки типа Бюшинга, Паулинга, Фришера, Майснера.

В них происходит обогрев кислоты через стенку в аппаратах колонного типа, установки вакуум- аппаратов и установки Дюпон пленочного типа.

Установки с непосредственным соприкосновением горячих газов с кислотой - установки Кесслера, аппараты типа Хемико, работающие в режиме барботирования газов через слой серной кислоты, аппараты Вентури трубного типа.

Суть процесса концентрирования в таких аппаратах заключается в дроблении кислоты на капли благодаря потоку горячего газа.

Оба вида технологий получения концентрированной серной кислоты имеют как положительные, так и отрицательные стороны.

Большим преимуществом установок с внешним обогревом является отсутствие или минимальное количество тумана серной кислоты, образующейся в результате работы концентраторов второго типа, а также получения серной кислоты с крепостью до 98%.

Из-за исключения необходимости очистки выхлопных газов от кислотного тумана дорогостоящих электрофильтрами, можно удешевить техпроцесс .

Но при концентрировании серной кислоты, например, в ретортах до 96% крепости и выше, происходит их быстрое изнашивание из-за высокой температуры кипения серной кислоты, которая достигает 300°С.

При высоких температурах увеличивается испарение и разложение серной кислоты, что ведет к потере количества и качества серной кислоты.

Эти недостатки устранены в установках Майснера, где концентрирование происходит под вакуумом.

Установки Майснера более компактны по сравнению с ретортными установками Паулинга.

Установки с колоннами Майснера занимают менее 40% площади, требующейся для установки реторт Паулинга.

Недостаток установки Майснера:

- малая производительность (выход составляет до 13-15 т/сут).

- растрескивание ферросилидовых царг, проявляющееся в процессе эксплуатации данной установки, а также нарушение уплотнения между царгами.

- необходимость строительства котельных для выработки водяного пара, применяемого в колоннах.

Установки Майснера могутт быть применены только в случаях необходимости концентрирования небольших количеств серной кислоты и для получения при этом серной кислоты высокой концентрации (до 98%).

Установки Дюпон решают проблема растрескивания ферросилидовых материалов и проблему появления неплотностей, путем применения нагревательных труб и метода стекающей пленки.

В установках Дюпон применено новое техническое решение в виде монтажа оборудования с учетом механических и термических напряжений ферросилида, на катках или на пружинных подвесках.

Преимущества: простота устройства, исполнения и обслуживания. Установки по производительности относятся к числу средних, достигая до 25 т/сутки.

Недостатки установок Дюпон:

- загрязнение внутренних поверхностей труб с течением времени, что приводит к снижению их теплопропускной способности,

- необходимость их периодической прочистки и промывки труб с применением большого количества воды.

В России сначала популярными были установки Дюпон, в связи ростом потребности в серной кислоте, более популярными стали установками 2го типа - с непосредственным соприкосновением греющих газов с кислотой.

Преимущества установок Кесслера:

- значительно облегчена передача тепла от топочных газов к серной кислоте,

- концентрируемая кислота не доводится до точки кипения, а большая, открытая поверхность контакта газа и кислоты максимизирует интенсивность процесса массопередачи и теплопередачи,

- возможность работать на любом местном виде топлива: газообразном, жидком, твердом, что значительно увеличивает сырьевые возможности безостановочного перехода с одного вида топлива в случае необходимости на другой.

Недостатки установок Кесслера:

- необходимость периодической чистки рекуператора с выгрузкой насадки,

- большая потеря СК с отходными газами, что составляет порядка 2-2,5%.

Эти установки имеют - 20 т/сутки.

Более перспективны концентраторы барабанного типа.

Преимущества:

- концентрирование производится путем барботажа горячих газов через упариваемую кислоту, как в слое кислоты, так и в зоне брызг, где на поверхности капель происходит хорошая теплопередача.

-лучшее использование тепла и переработка большого количества кислоты.

До настоящего времени они считались наиболее удобными, экономичными и практичными для концентрирования серной кислоты.

Работают на мазуте и газе.

Недостатки:

- необходимость в поддержании строгого температурного режима топочных газов, так как увеличение его даже на 10 °С довольно быстро разрушает барботажные трубы 1й камеры концентратора и увеличивают потери кислоты из-за ее термического разложения, которые составляют 10-15% от общего количества.

- образование паров и туманов СК, улов которых требует применение громоздких и дорогостоящих сооружений - электрофильтров, причем сами электрофильтры тоже имеют недостатки - они осуществляют неполный улов сернистых газов и окислов азота, которые выбрасываются в атмосферу; стоимость же их весьма велика и составляет до 30% затрат на всю установку.

Скоростные концентраторы, в которых потоком горячего газа жидкость преимущественно разбивается на мельчайшие капли. Для создания такого процесса концентрирования серной кислоты в капельном состоянии используют аппараты Вентури.

В России наибольшее распространение получила регенерация серной кислоты огневым методом, при котором происходит высокотемпературное расщепление кислоты.

Метод универсален и высокоэффективен.

При огневом методе используется концентрированная серная кислота, поэтому при необходимости предварительно проводят упаривание отработанной кислоты до необходимой концентрации.

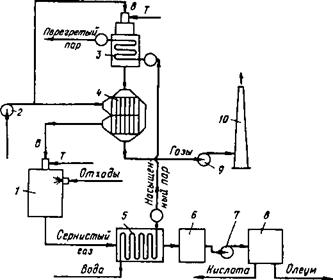

Процесс термического расщепления кислоты и окисление органических. примесей проводят при 950-1200 °С, для чего в огневом реакторе сжигают топливо (рис 1).

Рис. 1. Схема установки для регенерации серной кислоты методом термического расщепления (В - воздух; Т- топливо)

Сернокислотные растворы с помощью форсунок распыляют в потоке продуктов сгорания топлива в огневом реакторе 1.

Туда же с помощью воздуходувки 2 подается воздух, предварительно пропущенный через воздухоподогреватель 4.

Органические примеси при этом окисляются с образованием С02 и Н20, а серная кислота расщепляется с образованием SО2

Сернистый газ из огневого реактора поступает в котел-утилизатор 5, а из него - в систему очистки 6, где очищается от пыли, сернокислотного тумана и подвергается осушке, после чего с помощью газодувки 7 подается в узел получения кислоты 8.

Насыщенный пар из котла - утилизатора 5 подается на пароперегреватель 3, а оттуда - потребителям.

Очищенные дымовые газы с помощью дымососа 9 выбрасываются в атмосферу через дымовую трубу 10.

Огневая регенерация серной кислоты из отходов позволяет одновременно с их обезвреживанием получать товарную продукцию высокого качества.

Это приводит к сокращению расходов природного сырья и снижению затрат на производство серной кислоты на 25-30 % по сравнению с ее производством из первичного сырья (элементарной серы).

Для рентабельной регенерации серной кислоты из рассматриваемых отходов необходимо их предварительное обезвоживание (концентрирование).

В связи с отсутствием в отходах летучих веществ концентрирование можно осуществить методом упаривания в контактных теплообменниках за счет теплоты отходящего из огневого реактора сернистого газа.

При этом одновременно происходит закалка газа.

Содержание воды в упаренном растворе зависит от температуры отходящих из огневого реактора газов и от содержания воды в исходном растворе.

Если в исходном растворе имеется 60-70 % воды, то после упаривания его отходящими газами с температурой 950-1000 °С содержание воды снижается до 35- 40 %.

При огневой переработке таких растворов концентрация S02 в сухом сернистом газе - не менее 7 %.

Сильно разбавленные растворы, содержащие более 80 % воды, после упаривания содержат ее не более 60 %. При огневой переработке таких растворов с целью получения сернистого газа с содержанием 802 не менее 6 % в качестве топлива используют серу или сероводород, а также обогащают кислородом дутьевой воздух.

Для более полного превращения S03 в S02 в огневом реакторе целесообразно 2-ступенчатое сжигание топлива.

В 1й ступени термическое расщепление серной кислоты и сульфатов осуществляется в восстановительной газовой среде (в продуктах неполного горения топлива), а во 2й ступени происходит дожигание продуктов неполного горения за счет подачи вторичного воздуха.

При огневой утилизации отработанных травильных растворов и гидролизной серной кислоты получают побочный продукт - порошкообразный оксид железа.

Если травильные растворы не загрязнены различными примесями, получаемый оксид железа применяется в производстве красителей, активных катодных масс, ферритных порошков, полирующих паст и т д.

Загрязненный оксид железа используется как металлургическое сырье.

В процессе регенерации травильных сернокислотных растворов образуется сульфат железа, который можно использовать непосредственно без дополнительной обработки как ядохимикат, а также для мелиорации почв и очистки сточных вод. Этот продукт может использоваться после соответствующей переработки как сырье для получения серы и оксида железа.

Существуют методы переработки сульфата железа в сернистый газ (а следовательно, в серную кислоту).

Разработана технология получения серной кислоты путем одновременного сжигания сульфата железа и серы в реакторе с кипящим слоем.

Процесс проводят при температуре 900-1000 °С. Образующиеся в процессе сжигания пульпы, состоящей из сульфата железа и серы, продукты сгорания (сернистый газ и вода) подвергаются очистке от пыли, охлаждаются до 290-300 °С и направляются на получение серной кислоты по классической схеме.